Norrtälje, Schweden

Ihr Partner für Produktentwicklung in der Industrie- und Medizintechnik

Unser Cicor Standort in Norrtälje, Schweden, bietet eine Reihe von Produktentwicklungsdienstleistungen an, darunter Produktpflege, Testsysteme sowie Fertigung und Prüfung.

- Der Standort ist nach ISO-13485 und ISO-14001 zertifiziert, um hohe Qualität und Umweltverantwortung zu gewährleisten.

- 4 Designzentren/Standorte in Norrtälje, Västerås, Solna und Uppsala, Schweden

- Umfassende Dienstleistungen, die Produktentwicklung, Test Engineering und Box Building umfassen

- Erfahrung von über 40 Entwicklungsingenieuren

Kompetenzen und Services

Produktentwicklung

Wir sind auf Medizintechnik, Biotechnologie, Industrietechnik und Verteidigung spezialisiert und bieten innovative Lösungen, die auf die hohen Anforderungen dieser Branchen zugeschnitten sind. Zu unseren Kernkompetenzen zählen Steuerungssysteme, Sensorfusion und die Integration von maschinellem Lernen, Edge-KI und anderen intelligenten Technologien.

Unsere Fachgebiete umfassen Konzepte, Projektmanagement, Produktmanagement, Elektronik, Mechanik, Software, Zertifizierung und Industriedesign.

Unser kompetentes Team aus erfahrenen Ingenieuren und Entwicklern ist bereit, Ihre Produktanforderungen in eine fertige Produktionslösung umzusetzen. Wir verstehen die Komplexität der Medizintechnik und -industrie und verfügen über das Know-how, um effiziente Produkte zu liefern. Wir bieten umfassende Lösungen vom Konzept bis zum fertigen Produkt und kümmern uns um alle Aspekte der Produktentwicklung, um den Prozess für unsere Kunden reibungslos und effizient zu gestalten.

Unsere branchenspezifische Erfahrung in der Medizintechnik und Fertigung macht uns zum zuverlässigen Partner für Unternehmen, die Innovation und hochwertige Produkte suchen. Wir legen in jeder Phase des Entwicklungsprozesses grössten Wert auf Qualität und Sicherheit und halten uns an die Branchenstandards, um sicherzustellen, dass jede Lösung die erforderlichen Anwendungs-, Rechts- und Qualitätsanforderungen erfüllt.

Unser ISO-zertifizierter Produktentwicklungsprozess ist in Form eines „V“ strukturiert. Das bedeutet, dass wir uns von Anfang an auf die späteren Phasen des Produktlebenszyklus konzentrieren, in denen Anforderungen und Verifizierungspläne frühzeitig erstellt werden. Der Prozess umfasst auch eine Risikoanalyse und die Planung der Serienfertigung.

Die folgenden Schritte sind in der Regel Teil des Produktentwicklungsprozesses bei Cicor Nordic Engineering.

Schritt 1: Vorstudie

Jedes Projekt beginnt mit einer Machbarkeitsstudie. Dieser Schritt ist entscheidend, um Ihnen Prognosen zu den Ressourcen, dem Zeitrahmen, den Risiken und Chancen des Projekts sowie eine Analyse der Designkonzepte zu liefern.

Schritt 2: Ausführung und Integration

In dieser Phase beginnen wir mit der engen Zusammenarbeit mit Ihrem Team an dem Projekt. Durch die aktive Teilnahme an Ihren Prozessen stellen wir sicher, dass unsere Seite der Entwicklung transparent und für Sie vollständig einsehbar ist.

Schritt 3: Bewertung und Übergabe

Die Bewertung und Übergabe sind entscheidend für unseren gemeinsamen Erfolg. Wir führen eine gründliche Überprüfung durch, um sicherzustellen, dass alle Aspekte des Projekts zufriedenstellend abgewickelt wurden.

Schritt 4: Support und Produktwartung

Nach Abschluss des Projekts können wir das Produkt weiterhin unterstützen und warten. Unser Ziel ist es, eine langfristige Beziehung aufzubauen, um sicherzustellen, dass das Produkt weiterhin optimal funktioniert und allen sich ändernden Anforderungen gerecht wird.

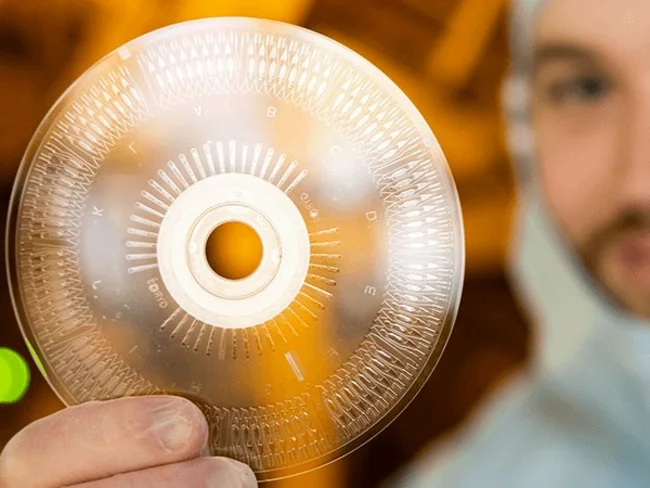

Die mechanischen Aspekte eines Produkts spielen eine entscheidende Rolle für die Benutzerfreundlichkeit, vom Öffnen eines Fachs über den Batteriewechsel bis hin zur Handhabung eines Blutprobenröhrchens. Eine reibungslose und intuitive Mechanik ist für die Benutzerfreundlichkeit eines Produkts unerlässlich. Wir entwickeln Produkte, bei denen das Gerät reibungslos an seinen Platz passt und der Benutzer keine übermäßige Kraft aufwenden muss, um Aufgaben auszuführen. Unsere erfahrenen Mechaniker und Industriedesigner sind spezialisiert auf Bereiche wie statische und bewegliche Mechanik, Elektromotoren, pneumatische Lösungen und hydraulische Konstruktionen sowie auf Materialien wie Metall, Kunststoff und Holz. Wir berücksichtigen auch Produktionswerkzeuge und führen präzise Berechnungen durch, darunter FEM (Finite-Elemente-Methode), um sicherzustellen, dass unsere Produkte von höchster Qualität sind und eine gute Leistung erbringen. Jedes Detail ist wichtig, um ein nahtloses und effizientes Produkt zu schaffen.

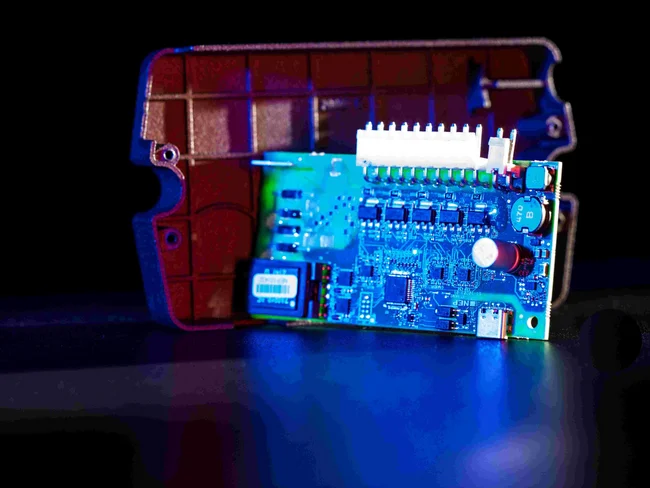

Die Programmierung ist aus der heutigen Produktentwicklung nicht mehr wegzudenken. Unser Fachwissen umfasst alles von der Softwareintegration bis hin zu den anderen Designelementen, die den Kern eines Produkts bilden. Dies ist unser Spezialgebiet, das unter verschiedenen Bezeichnungen bekannt ist, beispielsweise als eingebettete Systeme, Systementwicklung oder hardwarebezogene Software. Wir kombinieren fundiertes Fachwissen mit benutzerfreundlichen Plattformen, um Ihre Entwicklung reibungslos zum fertigen Produkt zu begleiten.

Wir kümmern uns um alles, von der Programmierung von Leiterplatten bis hin zur Erstellung von Anwendungen zur Steuerung oder Überwachung Ihrer Geräte. Unsere Kompetenzen umfassen MCUs, Embedded-Programmierung, Testsystemprogrammierung, Sensorsysteme, UI/GUI und Edge AI/ML. Mit uns erhalten Sie einen Partner, der Ihnen mit vielseitigem Fachwissen und zuverlässigen Plattformen den Weg zu Ihrem ersten Produkt vereinfacht.

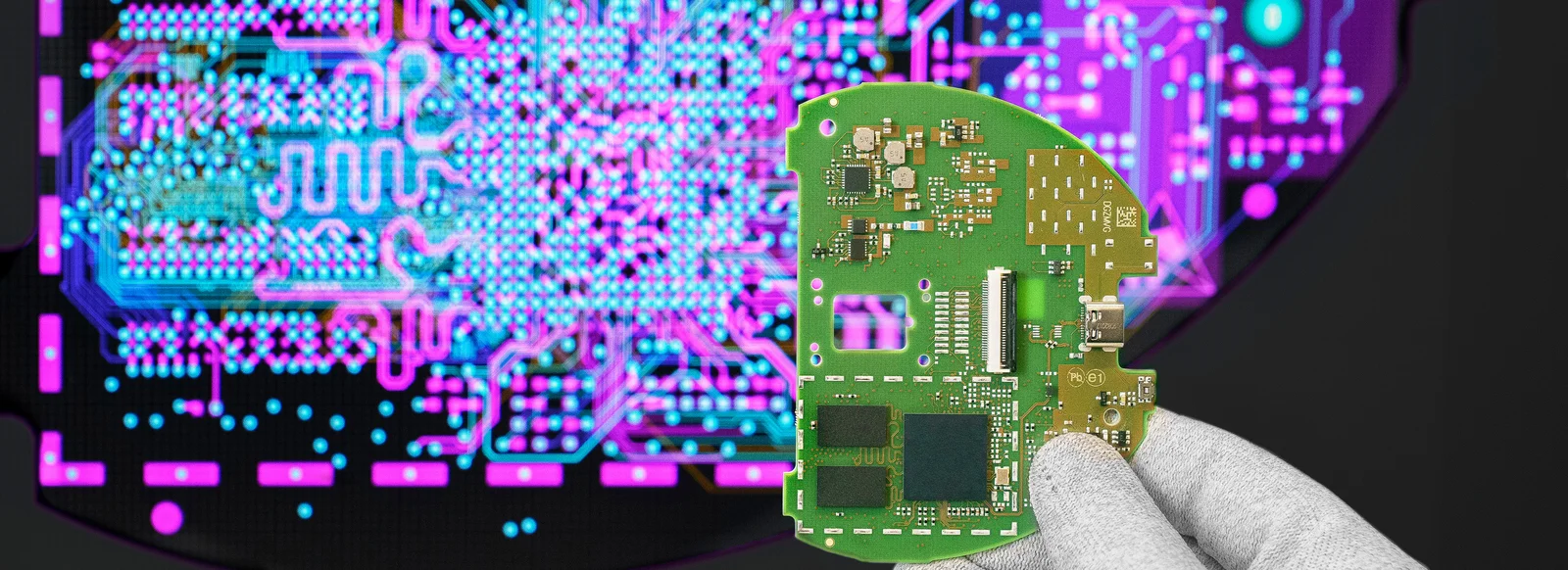

Wir sind auf Elektronik-Hardware spezialisiert, mit Schwerpunkt auf Leiterplatten und deren unmittelbarer Umgebung. Wir bieten Ihnen eine Komplettlösung, vom Konzept über den Entwurf bis hin zum fertigen Prototyp und zertifizierten Produkt. Unser Ziel ist es, Ihnen den ersten Prototyp schnell zu liefern, damit Sie dessen Anwendbarkeit evaluieren können.

Zertifizierung und Untersuchung sind zwei wichtige Schritte, um die Einhaltung von Vorschriften und die Qualität in verschiedenen Industriebereichen sicherzustellen. Wir sind ein zuverlässiger Partner, der sich auf Bereiche wie elektromagnetische Verträglichkeit (EMV) und die Niederspannungsrichtlinie (LVD) spezialisiert hat. Wir sind darauf spezialisiert, Unternehmen durch den Zertifizierungsprozess zu begleiten und sicherzustellen, dass ihre Produkte den erforderlichen Normen und Vorschriften entsprechen.

Unsere Expertise geht über die grundlegenden Produktanforderungen hinaus, und wir haben erfolgreich Zertifizierungen nach internationalen Normen wie ISO 13485 und ISO 14001 erhalten. ISO 13485 belegt unser Engagement für die Qualität und Sicherheit von Medizintechnik, und ISO 14001 bestätigt unser Engagement für umweltfreundliche Betriebsabläufe.

Diese Zertifizierungen sind eng miteinander verknüpft und dienen als Massstäbe für unsere tägliche Arbeit. Durch die Kombination von Fachwissen in den Bereichen Produktion und Medizintechnik mit Umweltbewusstsein streben wir nach herausragenden und verantwortungsvollen technischen Lösungen. Unser Ziel ist es, nicht nur die Erwartungen des Marktes zu erfüllen, sondern auch Masstäbe für Qualität und Nachhaltigkeit in unserer Branche zu setzen.

Der Zertifizierungsprozess

Bei Cicor in Norrtälje verfügt unser Team aus qualifizierten Experten über umfassende Erfahrung in der Produktzertifizierung und steht Ihnen bei jedem Schritt des Prozesses zur Seite. Wir wissen, dass jede Branche und jedes Produkt einzigartige Herausforderungen mit sich bringt, und unser flexibler Ansatz stellt sicher, dass Ihr Unternehmen eine erfolgreiche Zertifizierung erhält, die auf Ihre spezifischen Anforderungen zugeschnitten ist.

Untersuchungsdienstleistungen

Neben der Unterstützung bei Zertifizierungen bieten wir auch umfassende Untersuchungsdienstleistungen an. Unsere Spezialisten führen gründliche Untersuchungen durch, um Probleme in Bezug auf Qualität, Konformität und Sicherheit zu identifizieren und zu lösen. Unser Ziel ist es, unseren Kunden umfassende Lösungen anzubieten, die nicht nur die erforderlichen Anforderungen erfüllen, sondern auch die Effizienz und Zuverlässigkeit ihrer Produkte und Prozesse verbessern.

Wir bieten Unternehmen und Betrieben einen technischen Bewertungsservice, der eine gründliche Analyse und Bewertung Ihrer bestehenden technischen Lösungen umfasst. Anschliessend präsentieren wir Ihnen eine Liste mit Empfehlungen zur Optimierung Ihrer Betriebsabläufe, Technologien oder Systeme. Darüber hinaus bewerten wir Zertifizierungsanforderungen und beraten Sie bei der Auswahl von Komponenten und Strategien. Bei Bedarf unterstützen wir Sie bei der Auswahl eines Produktionsanbieters und führen strenge Tests und Qualitätssicherungsprozesse durch. Ausserdem führen wir Lebenszyklusanalysen (LCAs) durch, um die langfristige Nachhaltigkeit und Umweltverträglichkeit zu bewerten.

Technische Bewertung für die Zertifizierung

Unsere technische Bewertung für die Zertifizierung richtet sich an Unternehmen, die die Sicherheit und Effizienz ihrer Produkte gewährleisten müssen. Wir testen Ihre Produkte als Prototypen, um festzustellen, ob sie für die endgültige Validierung bereit sind oder ob ihre Leistung verbessert werden muss. Wir bewerten anhand der erforderlichen Tests und Analysen, ob die Produkte Anforderungen wie die CE-Kennzeichnung erfüllen. Unsere Ingenieure überwachen jeden Schritt, damit Sie Ihre Produkte sicher und problemlos mit dem CE-Zeichen versehen können.

Technische Bewertung für Investitionen: ein realistischer Ausblick auf den zukünftigen Erfolg

Wir beginnen den Prozess mit einer Analyse der technischen Architektur, um zu prüfen, inwieweit diese die übergeordneten Ziele des Unternehmens unterstützt. Durch die Ermittlung der Stärken und Schwächen können wir eine realistische Einschätzung der Skalierbarkeit und Anpassungsfähigkeit an zukünftige Anforderungen vornehmen.

Unsere Bewertung umfasst auch eine Analyse der Leistungsfähigkeit des Systems unter verschiedenen Szenarien und seiner Skalierbarkeit zur Deckung steigender Nachfrage. Dies gibt Investoren Einblicke, wie die Technologie mit dem Wachstum des Unternehmens und der zunehmenden Nutzung mitwachsen kann.

Durch unsere Sicherheitsbewertung legen wir auch einen Schwerpunkt auf Sicherheitsaspekte. Wir identifizieren proaktiv potenzielle Schwachstellen und Sicherheitsrisiken, um Investoren Vertrauen in die Robustheit der Technologie und das Schutzniveau zu geben, das sie bietet. Unsere Analyse umfasst Empfehlungen zur Verbesserung der Sicherheit.

Schliesslich bewerten wir, wie einfach die Technologie im Laufe der Zeit gewartet und aktualisiert werden kann, um einen langfristigen Erfolg zu gewährleisten.

Testentwicklung

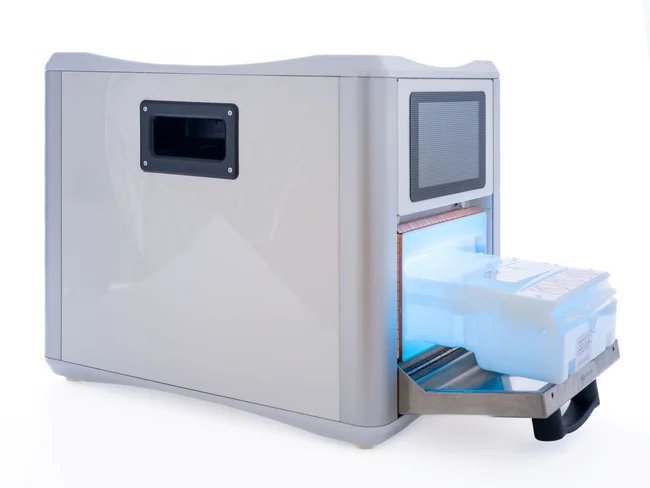

Wir bieten massgeschneiderte Prüfsysteme, um eine hohe Produktionsqualität zu gewährleisten. Darüber hinaus entwickeln wir kostengünstige, standardisierte Prüfsysteme für die Medizintechnik und andere Branchen.

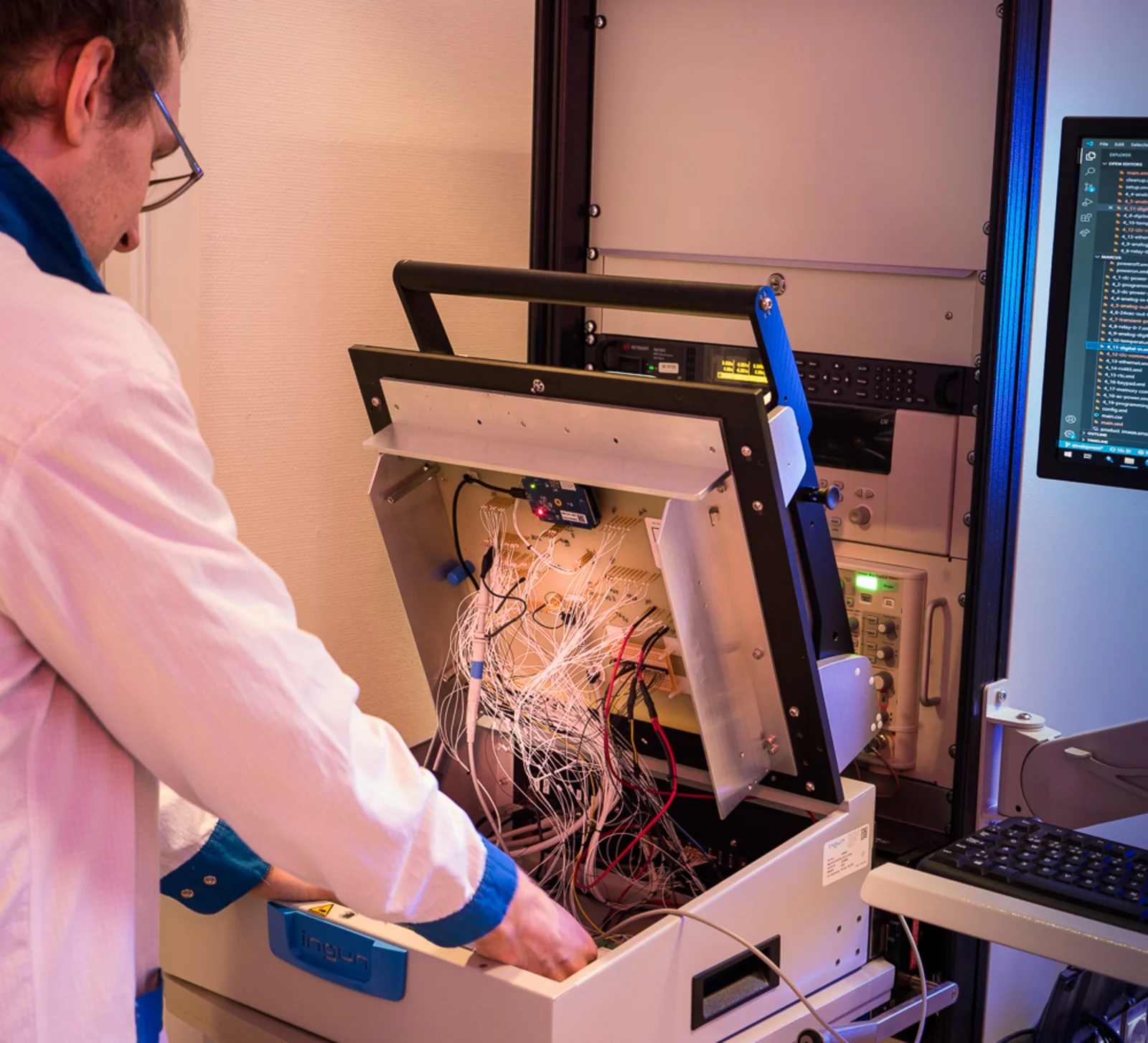

Das Rack Test System (RTS) ist eine leistungsstarke Testlösung, die entwickelt wurde, um die Prüfung von Produkten in einer Vielzahl von Branchen und Produktkategorien zu optimieren und zu vereinfachen. Basierend auf einer Rack-Mount-Architektur integriert es Testgeräte und Systemkomponenten in einer einheitlichen Plattform. Das RTS bietet Unternehmen und Organisationen, die eine genaue und effiziente Prüfung ihrer Produkte in einer Labor- oder Produktionsumgebung benötigen, eine Reihe von Vorteilen.

Durch die Integration mehrerer Testinstrumente in eine einzige Plattform reduziert das RTS die Umrüstzeiten und erhöht die Testproduktivität, was zu Kosteneinsparungen und einer schnelleren Produktfertigung führt.

Das RTS ist eine flexible, skalierbare und kompakte Testplattform. Es unterstützt mehrere Produkttypen über austauschbare Vorrichtungen und integriert leistungsstarke Instrumente wie Oszilloskope und Signalgeneratoren. Automatisierte Funktionen steigern Geschwindigkeit, Genauigkeit und Effizienz, und es gibt Optionen für die Integration in Produktionslinien. Das rackmontierte Design spart Platz, und Tests können auch außerhalb des Standorts in unserem Labor durchgeführt werden.

RTS wurde entwickelt, um Tests für Unternehmen und Organisationen, die höchste Produktqualität anstreben, effizienter und kostengünstiger zu gestalten. Es handelt sich um eine leistungsstarke und vielseitige Testlösung. Dank seines skalierbaren Designs, fortschrittlicher Testinstrumente und automatisierter Funktionen ist RTS ein wertvolles Werkzeug in Branchen wie Elektronik, Telekommunikation, Medizintechnik, Automobilindustrie und industrieller Automatisierung.

Wie alle unsere Testsysteme kann auch das Rack-Testsystem (RTS) an unsere cloudbasierte Testdatenbank (TestNet) angeschlossen werden, sodass Sie die neuesten Ergebnisse in Echtzeit überwachen und Testprotokolle für ein bestimmtes Gerät einfach extrahieren können. So erzielen Sie eine sehr hohe Rückverfolgbarkeit Ihrer Produktions- und Testergebnisse. Wir bieten massgeschneiderte Testsysteme für eine hohe Produktionsqualität. Darüber hinaus entwickeln wir kostengünstige, standardisierte Testsysteme für die Medizintechnik und die Industrie.

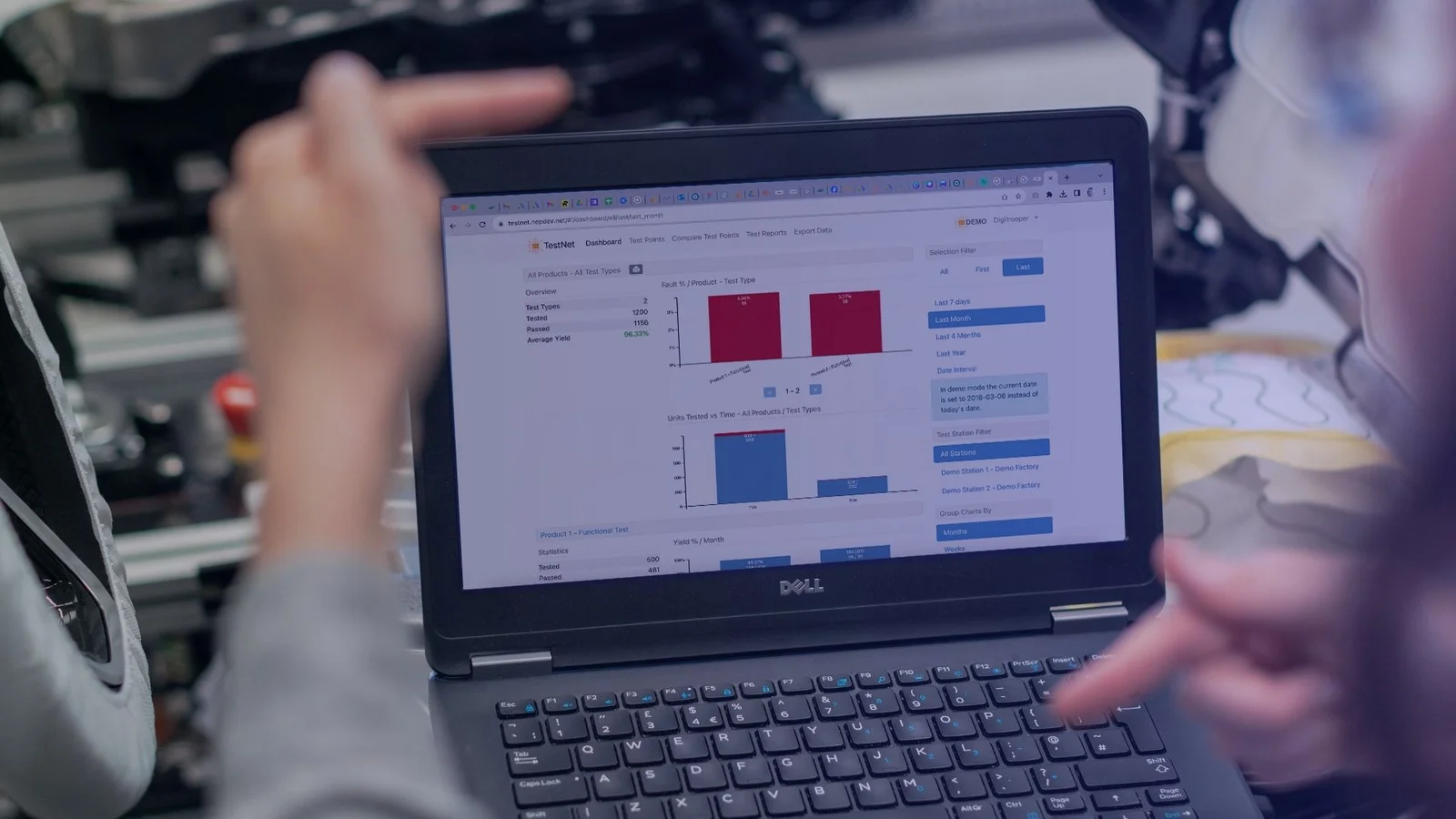

Unser TestNet bietet eine effiziente Lösung zur Optimierung der Produktionssteuerung. Durch die Integration dieses Testdatenmanagementsystems in ihre Produktionsanlagen können Unternehmen den Produktionsprozess einfach in Echtzeit überwachen, ohne physisch vor Ort sein zu müssen. So lassen sich Abweichungen schnell erkennen und beheben.

Echtzeit-Qualitätskontrolle

Einer der wichtigsten Vorteile ist die Möglichkeit der Echtzeit-Qualitätskontrolle. TestNet bietet Unternehmen einen Überblick über Fehlermeldungen und analysiert, warum bestimmte Einheiten die Produkt- und Testanforderungen nicht erfüllen. Dank dieser Erkenntnisse können Unternehmen schnell Maßnahmen zur Verbesserung der Produktqualität und zur Einhaltung der Standards ergreifen.

Detaillierte Testprotokolle sind ein weiterer Vorteil von TestNet

Das System erleichtert ausserdem die Erstellung detaillierter Testprotokolle für jede Einheit, wodurch die Rückverfolgbarkeit der Produkte verbessert wird. So können Unternehmen den Fortschritt jeder Einheit während des gesamten Produktionsprozesses genau verfolgen.

Ein weiterer Vorteil ist die Möglichkeit, die gesamte Testkapazität zu analysieren. TestNet bietet Ihrem Unternehmen die Möglichkeit, Trends zu verfolgen und Veränderungen in der Produktionsqualität und -geschwindigkeit zu erkennen. Ausserdem unterstützt es Sie dabei, Engpässe im Produktionsprozess schnell zu erkennen und Produktionsziele zu optimieren.

Das TestNet ermöglicht auch Vergleiche zwischen verschiedenen Produktionseinheiten. Es liefert wertvolle Erkenntnisse, die zur Umsetzung von Best Practices und zur Optimierung des Produktionsprozesses im gesamten Unternehmen genutzt werden können.

Panels und Grafiken

Über das Bedienfeld können Sie beispielsweise ein Bild mit einem Pareto-Diagramm der häufigsten Fehler bei aktuellen Produkten aufrufen. Durch verschiedene Diagrammtypen und Trendanalysen bietet TestNet einen Überblick über häufige Fehler und ermöglicht so eine kontinuierliche Verbesserung. Diese Analyse liefert Ihnen die Werkzeuge, um fundierte Entscheidungen zu treffen und Fehler im Produktionsprozess zu minimieren.

Schliesslich bietet Ihnen das TestNet Zugriff auf eine Echtzeit-Datenbank, die Ihnen die neuesten Informationen liefert, die Sie benötigen, um fundierte und schnelle Entscheidungen auf der Grundlage des aktuellen Produktionsstatus zu treffen.

Zuverlässige Testsysteme sind für die Gewährleistung der hohen Qualität elektronischer Komponenten und Produkte unerlässlich. Die Konzeption eines Testsystems kann je nach Produkt und spezifischen Testanforderungen erheblich variieren. Daher wird es immer wichtiger, vollständig massgeschneiderte Produkttestsysteme zu entwickeln, die genau auf die Bedürfnisse der Kunden zugeschnitten sind.

Mit unseren vollständig anpassbaren Testsystemen können wir sicherstellen, dass sie sich nahtlos in Ihre Produktionslinie integrieren lassen.

Wir konzipieren die Testanlage auf Basis des Produkts.

Bei der Entwicklung eines Produkttestsystems gehen wir immer von den spezifischen Anforderungen des Kunden aus. Das bedeutet, dass es keine Einheitslösung gibt: Jede Testanlage wird individuell auf das zu testende Produkt oder Bauteil zugeschnitten. Diese Flexibilität ermöglicht es uns, eine Vielzahl unterschiedlicher Produkte zu testen. Unser System kann auch andere Parameter als rein elektrische überprüfen, beispielsweise Druck, Durchfluss, bestimmte Schritte, Bewegungen und Temperatur.

Die Entwicklung eines vollständig massgeschneiderten Produkttestsystems beginnt mit einer sorgfältigen Analyse der Kundenanforderungen und Produktspezifikationen. Kein Detail ist zu gross oder zu klein. Anschliessend erstellen unsere Experten einen detaillierten Entwurf, der alles von den Testverfahren bis hin zu den Software-Schnittstellen umfasst.

Dies berücksichtigen wir bei der Konzeption eines kompletten Prüfsystems.

Die Prüfverfahren werden nach den Anforderungen des Kunden entwickelt und sind so konzipiert, dass alle Aspekte des Produkts gründlich bewertet werden. Dazu können Funktionstests, Leistungstests, Durchgangstests und vieles mehr gehören. Mit unserem System können wir auch andere Parameter als rein elektrische, wie Druck, Durchfluss, bestimmte Schritte und Temperatur überprüfen.

Die Auswahl der Prüfgeräte ist entscheidend.

Eine breite Palette an Messinstrumenten und Prüfgeräten ist entscheidend, um genaue und zuverlässige Prüfungen zu gewährleisten. Die Software, die das Prüfsystem steuert, wurde angepasst, um die Kommunikation mit dem System des Kunden sowie die Erfassung der Prüfdaten und die Darstellung der Ergebnisse auf benutzerfreundliche Weise zu erleichtern. Wir verfügen auch über eine eigene Software für Prüfsysteme.

Automatisierung und maschinelles Lernen

Die Automatisierung des Prüfprozesses ist oft ein wesentliches Merkmal, insbesondere bei der Bearbeitung grosser Prüfvolumina. Dies kann automatisierte Probenahme, Berichterstellung und Fernüberwachung umfassen. Wir bieten auch Bildverarbeitung mit maschinellem Lernen für den Einsatz bei Produktionstests an. Damit können wir überprüfen, ob die Verdrahtung korrekt montiert wurde, die richtige Menge an Lötzinn aufgetragen wurde und das Strahlungsfeld (elektromagnetische Strahlung/EMV) auf dem richtigen, zugelassenen Niveau liegt.

Die Bildanalyse überprüft auch das Verhalten beweglicher Teile. Das Prüfsystem ist auf Sicherheit und Zuverlässigkeit ausgelegt.

Nach der Entwicklung und Implementierung des vollständig kundenspezifischen Produktprüfsystems werden umfangreiche Test- und Qualitätskontrollverfahren durchgeführt, um sicherzustellen, dass es gemäss den Spezifikationen funktioniert. Unter anderem führen wir Isolationsprüfungen und Erdungsprüfungen durch, um sicherzustellen, dass das Produkt alle Normen erfüllt. Auf Wunsch können wir auch die CE-Zulassung für das Testsystem in Bezug auf die Maschinenrichtlinie und die Niederspannungsrichtlinie einholen. Die Testanlage wird erst in Betrieb genommen, wenn der Kunde mit dem Ergebnis zufrieden ist.

Investieren Sie in Qualität und Effizienz mit vollständig anpassbaren Testsystemen.

Diese Systeme sind eine wertvolle Investition, die sicherstellt, dass jede elektronische Komponente oder jedes Produkt, das den Testprozess durchläuft, den höchsten Standards entspricht. Sie stellen sicher, dass jede elektronische Komponente oder jedes Produkt, das den Testprozess durchläuft, den höchsten Standards entspricht. Dank unseres engagierten, kundenorientierten Designprozesses können Sie sicher sein, dass Ihre Testanforderungen in guten Händen sind und Ihre Produkte bereit sind, die Marktanforderungen zu erfüllen.

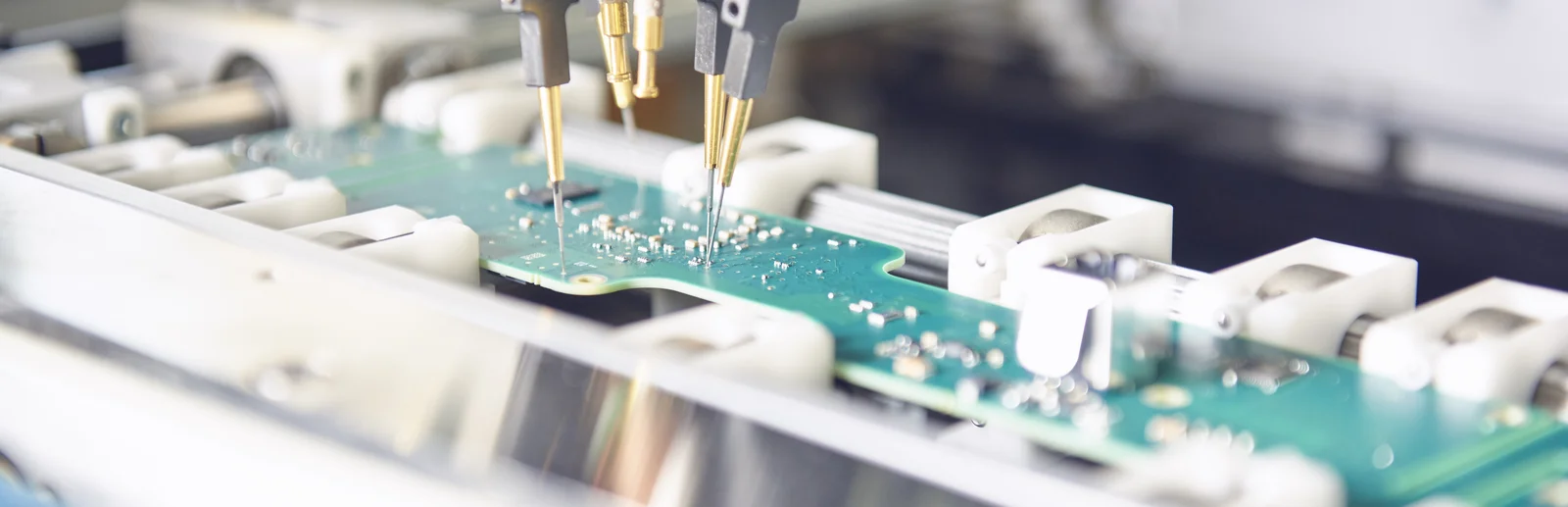

Electronic Manufacturing Services

Unsere elektronischen Fertigungsdienstleistungen sind auf aussergewöhnliche Flexibilität, Geschwindigkeit und Qualität ausgelegt, wobei der Schwerpunkt auf Prototypen und Kleinserien liegt. Dank unserer anpassungsfähigen Fertigungslinien können wir eine schnelle Einrichtung und eine kurze Reaktionszeit auf sich ändernde Projektanforderungen bieten. Wir arbeiten nach ISO 13485-zertifizierten Prozessen und in einer Reinraumumgebung (ISO-Klasse 7), um die Einhaltung höchster Standards, insbesondere für Produkte in medizinischer Qualität, zu gewährleisten.

Wir bieten umfassende Fertigungs- und Materialhandhabungsdienstleistungen für alle, die ihr eigenes Produkt entwickelt haben, unabhängig davon, ob mit oder ohne unsere Unterstützung. Wir wissen, wie wichtig es ist, den Markt zu testen und Ihr Produkt zu optimieren, bevor Sie in die Serienproduktion gehen. Um Sie in dieser entscheidenden Anfangsphase zu unterstützen, haben wir einen Fertigungsservice für kleine Projekte entwickelt, den wir auf die spezifischen Anforderungen jedes Kunden zuschneiden.

Unser Produktfertigungsservice ist auf Ihre Bedürfnisse zugeschnitten, wenn eine Grossserienfertigung noch nicht realisierbar ist. Wir wissen, wie wichtig Flexibilität in der Produktion und die Fähigkeit zur Anpassung an die Marktnachfrage sind. Mit unserem Service können Sie kleinere oder grössere Stückzahlen auf einmal fertigen und so die Leistungsfähigkeit Ihres Produkts und die Reaktion des Marktes testen, bevor Sie mit unserer Unterstützung den Schritt in die Serienfertigung wagen.

Unser erfahrenes Personal und unsere Kontrollsysteme gewährleisten eine hochwertige Fertigung und Materialhandhabung. Unser Ziel ist es, Ihnen Ergebnisse zu liefern, die Sie dabei unterstützen, eine starke Marktpräsenz für Ihr Produkt aufzubauen.

Die Produktion einer neuen Produktreihe mit einer begrenzten Stückzahl hat mehrere Vorteile. Erstens können Sie den Markt testen, bevor Sie sich zu einer Grossserienfertigung verpflichten. Durch die Fertigung in kleinen Stückzahlen erhalten Sie wertvolles Kundenfeedback, können Verbesserungsmöglichkeiten identifizieren und das Produkt bei Bedarf anpassen.

Diese Methode minimiert auch die anfänglichen wirtschaftlichen Risiken. Wenn das Produkt nicht den Erwartungen entspricht oder Anpassungen erforderlich sind, sind die Kosten für Änderungen deutlich geringer als bei der Verwaltung grosser Lagerbestände. Kleine Stückzahlen ermöglichen auch eine schnellere Produkteinführung, sodass Sie bereits Umsatz generieren können, während Sie das Produkt auf Basis des Kundenfeedbacks weiterentwickeln.

Zusammenfassend lässt sich sagen, dass die Fertigung nach unserem Modell zu Beginn des Produktlebenszyklus eine strategische Möglichkeit darstellt, Risiken zu minimieren, die Marktorientierung des Produkts zu optimieren und eine reibungslosere, erfolgreichere Markteinführung zu ermöglichen.

Automatisierungslösungen

- Roboterzellen – Massgeschneiderte und integrierte Lösungen für die automatisierte Fertigung

- Fortschrittliche Fertigungsanlagen

- Automatisierte und integrierte Fertigung – Optimierung der Produktionsabläufe

- Optimierte Prototypenentwicklung und Serienfertigung – DFx-Analyse für eine kosteneffiziente Produktion

- Bildverarbeitungs- und Sensorsysteme – Fortschrittliche Technologie für Qualitätskontrolle und Präzisionssteuerung

- Industrielles Internet der Dinge und vernetzte Systeme – Intelligente Lösungen für Datenmanagement und vorausschauende Wartung

Testsystem

- Testkonzept

- Standard- und kundenspezifische Testsysteme

- Integration von Testsystemen in die Produktionsumgebung

- Qualitätsdatenmanagement mit Rückverfolgbarkeit über den gesamten Produktlebenszyklus

Produktpflege

Wir kümmern uns um Ihre freigegebenen Produkte, beheben auftretende Komponentenengpässe oder übernehmen die erforderliche Neukonstruktion. Darüber hinaus führen wir technische Untersuchungen durch.

Komponentenengpässe und Komponentenaustausch in bestehenden Produkten

Der Austausch von Komponenten in einem bestehenden Produkt ist vergleichbar mit dem Austauschen eines Puzzleteils – er muss präzise erfolgen, damit das Endergebnis perfekt passt. Unser Unternehmen ist erfahren im schnellen Einsatz und in der Intervention, wenn in der Entwicklung, im Feld oder in der Produktion eine „Krise“ auftritt.

Der Austausch von Komponenten in einem funktionierenden Produkt ist immer mit einem gewissen Risiko verbunden. Daher empfehlen wir, dies nach Möglichkeit zu vermeiden. Wenn es jedoch notwendig ist, führen wir den Austausch ohne Kompromisse durch. Eine gründliche Prüfung ist entscheidend, um bei einem Komponentenwechsel eine optimale Leistung zu erzielen. Unsere Experten führen sorgfältige Bewertungen durch, um sicherzustellen, dass der Austausch der Komponenten nicht nur funktioniert, sondern auch die Leistung des Produkts verbessert. Es ist wie das Schaffen einer perfekten Symphonie, in der alle Komponenten harmonisch zusammenwirken.

Ersetzen von Komponenten

Die Inanspruchnahme von Unterstützung mag zwar wie eine Investition erscheinen, doch führt professionelles Fachwissen oft zu kostengünstigeren Langzeitlösungen. Durch die Vermeidung von Fehlern und ineffizienten Entscheidungen werden sowohl Kosten als auch Zeitverluste minimiert. Der Austausch von Komponenten kann auch hinsichtlich Vorschriften und Normen heikel sein. Daher stellen wir sicher, dass alle Massnahmen den Branchenvorschriften entsprechen.

Sicherheit beim Austausch von Komponenten

Für Unternehmen, die Wert auf Sicherheit legen, ist es von entscheidender Bedeutung, dass Komponenten so ausgetauscht werden, dass die Produktsicherheit nicht beeinträchtigt wird.

Wir stellen sicher, dass Ersatzkomponenten die Sicherheitsstandards erfüllen und übertreffen, sodass Ihr Unternehmen und Ihre Kunden maximales Vertrauen genießen können.

Qualität der Komponenten

Ein weiterer Aspekt ist die dauerhafte Qualität. Ein gut entwickelter Plan für den Austausch von Komponenten umfasst strenge Tests, um sicherzustellen, dass die neue Komponente die gleiche oder eine höhere Qualität als ihr Vorgängermodell aufweist. Dies unterstützt die Verlängerung der Produktlebensdauer und reduziert das Risiko zukünftiger Probleme. Daher unterstützen wir Unternehmen dabei, sich im Dschungel der verschiedenen Komponentenoptionen zurechtzufinden.

Wir berücksichtigen Kompatibilität, Verfügbarkeit und Kostenaspekte, um sicherzustellen, dass Sie die am besten geeigneten Komponenten ohne unnötige Verzögerungen oder Überraschungen erhalten. Unterstützung bei Komponentenengpässen oder beim Komponentenaustausch ist wie ein zuverlässiger Begleiter auf einer komplexen Reise.

Lösung von Fertigungsproblemen für einen reibungslosen Produktionsablauf

Manchmal kann der Fertigungsprozess aus verschiedenen Gründen zum Stillstand kommen, beispielsweise aufgrund von Qualitätsproblemen, Komponentenengpässen oder Problemen bei Drittanbietern. Wir verstehen die Komplexität dieser Situationen und bieten Ihnen Lösungen, damit Ihre Produktion weiterläuft. Ganz gleich, ob es um das Management von Qualitätsproblemen, die Überwindung von Komponentenengpässen oder die Bewältigung von Herausforderungen mit externen Lieferanten geht.

Technische Lösungen und Produktionsverlagerung

Unser Expertenteam bietet technische Lösungen für spezifische Probleme, die in Ihrem Fertigungsprozess aufgetreten sind. Wir verfügen außerdem über Erfahrung in der erfolgreichen Verlagerung von Produktionsstätten – eine Strategie, die Kontinuität und Effizienz in Ihren Betriebsabläufen gewährleistet. Die Abstimmung der Produktanforderungen auf die Kapazitäten des Herstellers wird für eine langfristige und nachhaltige Fertigung immer wichtiger.

Dringender Komponentenmangel

In einer dringenden Situation ist unser Fachwissen in den Bereichen CAPA und 8D-Methoden ein Vorteil, der sicherstellt, dass das Problem nicht nur vorübergehend behoben wird, sondern auch nicht erneut auftritt. Es ist unser gemeinsames Bestreben, dafür zu sorgen, dass Ihre Produktion wieder ihr optimales Niveau erreicht und langfristig nachhaltig bleibt.

Komponententausch und Massnahmen mit CAPA, 8D-Methoden

Wenn Sie vor der Herausforderung stehen, nicht mehr verfügbare Komponenten zu ersetzen, können wir Ihnen mit einer umfassenden Lösung helfen. Wir nutzen fortschrittliche Methoden wie CAPA (Korrektur- und Vorbeugungsmassnahmen) und 8D (Acht Disziplinen), um systematisch Ursachen zu identifizieren und langfristige und nachhaltige Lösungen zu implementieren.

Diese Methoden dienen als Werkzeuge zur Analyse und Lösung komplexer Produktionsprobleme. Durch ihre Anwendung können wir gemeinsam mit Ihnen das Problem identifizieren und einen Aktionsplan zu dessen Behebung entwickeln.

Untersuchung mit Fehler- und Verbesserungsanalysen

Suchen Sie Lösungen für Probleme mit Produkten, der Produktion oder Rückgaben aus dem Feld? Unsere Expertise liegt in der Fehleruntersuchung, bei der wir technische Probleme sorgfältig analysieren, um ihre Ursachen und ihr Potenzial zu verstehen. Wir bieten massgeschneiderte Lösungen für sofortige und langfristige Abhilfemassnahmen.

Wir sind auf 8D-Berichte spezialisiert und verwenden eine strukturierte Methode zur Identifizierung, Analyse und Lösung von Problemen. Durch die Anwendung dieser Methodik gewährleisten wir nicht nur eine effektive Fehleruntersuchung, sondern auch eine nachhaltige Problemlösung.

Ob Produktionsabweichungen oder wiederkehrende Feldrückgaben – wir gehen jede Herausforderung mit Professionalität und Engagement an. Unser Ziel ist es, nicht nur eine schnelle Lösung für das aktuelle Problem zu finden, sondern auch Maßnahmen zu implementieren, die das Risiko zukünftiger Probleme minimieren.

Massgeschneiderte Produktpflegedienste

Bei Cicor Nodric Engineering bieten wir massgeschneiderte Produktpflegedienste, die die Lieferfähigkeit und Produktqualität in der Massenproduktion sicherstellen. Unser Ziel ist es, Sie durch Dienstleistungen wie Kostenrationalisierung, technisches Produktmanagement und Komponentenaktualisierungen dabei zu unterstützen, unnötige Produktionsstillstände zu vermeiden.

Unterstützung während des gesamten Prozesses

Wir kümmern uns um den gesamten Prozess, von der Suche nach Ersatzkomponenten bis hin zur Implementierung von Software-Updates, um die Funktionalität zu verbessern und die neuesten Vorschriften und Zertifizierungsanforderungen zu erfüllen. Darüber hinaus bieten wir Anwendungssupport und Dokumentation für vollständige Rückverfolgbarkeit und erhöhte Transparenz.

Auslaufen, Umstellung oder Ersatz von Produkten?

Unsere Expertise umfasst das Auslaufen bestehender Produkte, die Umstellung auf neue Generationen oder den nahtlosen Wechsel zu anderen Produkten. Wir wissen, wie wichtig ein nachhaltiger Produktlebenszyklus ist, und konzentrieren uns darauf, dass Ihre Produkte wettbewerbsfähig bleiben und den Marktanforderungen entsprechen.

Im Rahmen unserer Produktpflege bemühen wir uns, einen umfassenden und massgeschneiderten Service anzubieten, damit Ihre Produkte die richtige Qualität und Leistung behalt

Dienstleistungen, die wir im Rahmen von Untersuchungen, Analysen und Produktpflege anbieten

- Kostenrationalisierung für Serienprodukte

- Produkt- und Produktionsunterstützung, einschliesslich technisches Produktmanagement

- Aktualisierung von Komponenten bei Engpässen oder veralteten Komponenten

- Suche nach Ersatzteilen und Austausch

- Entwicklung einer gleichwertigen Lösung mit minimalen Designänderungen, falls erforderlich

- Software-Updates zur Erfüllung der neuesten Anforderungen und Standards

- Regelmässige Updates und Überwachung zur Sicherstellung der Einhaltung von Richtlinien

- Updates und Anwendungssupport für bestehende Kunden und neue Märkte

- Auslaufmanagement für neue Generationen oder alternative Produkte

- Aufbau eines effizienten Service und einer effizienten Wartung der Produkte im Feld und in der Fertigung mit Datenmanagement und ML/Edge-AI

- Lebenszyklusanalyse (LCA)

- Aufbau und Pflege von Testsystemen für die Fertigung

Proaktive Produktpflege

Unsere proaktive Strategie umfasst die kontinuierliche Überwachung der Produktqualität und die Umsetzung vorbeugender Massnahmen, um sicherzustellen, dass Ihre Produkte über lange Zeit einen hohen Standard beibehalten. Wir wissen, wie wichtig es ist, einen reibungslosen und sorgenfreien Produktpflegeprozess für unsere Kunden zu schaffen. Wenn Sie die Produktpflege Cicor Nordic Engineering anvertrauen, können Sie sicher sein, dass Ihre Produkte professionell und präzise behandelt werden. Unser Engagement für Proaktivität und Qualität macht uns zur ersten Wahl für Unternehmen, die einen zuverlässigen und effizienten Partner für die Produktpflege suchen.

Produktionssteuerung mit TestNet

TestNet bietet Ihrem Unternehmen eine effiziente Lösung zur Optimierung der Produktionssteuerung. Durch die Integration dieses Testdatenmanagementsystems in Produktionsanlagen können Unternehmen den Produktionsprozess in Echtzeit überwachen, ohne physisch vor Ort sein zu müssen. So lassen sich Abweichungen schnell erkennen und sofort beheben.

Echtzeit-Qualitätskontrolle

Einer der wichtigsten Vorteile ist die Möglichkeit der Echtzeit-Qualitätskontrolle. TestNet verschafft Unternehmen einen Überblick über Fehlermeldungen und analysiert, warum bestimmte Einheiten die Produkt- und Testanforderungen nicht erfüllen. Diese Erkenntnisse ermöglichen schnelle Maßnahmen zur Verbesserung der Produktqualität und zur Sicherstellung der Einhaltung von Standards.

Detaillierte Testprotokolle mit TestNet

Das System erleichtert ausserdem die Erstellung detaillierter Testprotokolle für jede Einheit und verbessert so die Rückverfolgbarkeit der Produkte. Das Unternehmen kann den Fortschritt jeder einzelnen Einheit während des gesamten Produktionsprozesses genau verfolgen.

Ein weiterer Vorteil ist die Möglichkeit, die gesamte Testkapazität zu analysieren. TestNet bietet Ihrem Unternehmen die Möglichkeit, Trends zu verfolgen und Änderungen in der Produktionsqualität und -geschwindigkeit zu erkennen. Ausserdem unterstützt es Sie dabei, Engpässe im Produktionsprozess schnell zu erkennen und die Produktionsziele zu optimieren.

TestNet ermöglicht auch Vergleiche zwischen verschiedenen Produktionseinheiten. Es liefert Ihrem Unternehmen wertvolle Erkenntnisse, um Best Practices zu implementieren und den Produktionsprozess im gesamten Unternehmen zu optimieren.

Panels und Grafiken

Über das Bedienfeld erhalten Sie beispielsweise eine Darstellung mit einem Pareto-Diagramm der häufigsten Fehler für die aktuellen Produkte. Durch verschiedene Diagrammtypen und Trendanalysen bietet Ihnen TestNet einen Überblick über die häufigsten Fehler und ermöglicht so eine kontinuierliche Verbesserung. Diese Analyse liefert Ihnen die Werkzeuge, um fundierte Entscheidungen zu treffen und Fehler im Produktionsprozess zu minimieren.

Schließlich erhalten Sie mit TestNet Zugriff auf eine in Echtzeit aktualisierte Datenbank, die Ihnen als Benutzer die neuesten verfügbaren Informationen liefert, um fundierte und schnelle Entscheidungen auf der Grundlage des aktuellen Produktionsstatus zu treffen.

CoGS (Cost of Goods Sold) – Senkung der Herstellungskosten

COGS steht für „Cost of Goods Sold“ (Herstellungskosten) und bezeichnet die direkt mit der Herstellung Ihres Produkts verbundenen Ausgaben. Dazu gehören in der Regel Kosten für Rohstoffe, Arbeitskräfte, Produktion sowie für den Vertrieb und Verkauf des Produkts.

Die Senkung der COGS ist eine strategische Massnahme, mit der Sie Ihre Rentabilität durch eine Verbesserung der Bruttomarge steigern können. Durch die Optimierung der Herstellbarkeit, die Aushandlung besserer Preise mit Lieferanten, die Optimierung der Bestandsverwaltung oder die Implementierung kostensparender Technologien können wir Ihr Unternehmen bei der Senkung seiner COGS unterstützen.

Es ist wichtig zu beachten, dass die Senkung der COGS sorgfältig abgewogen werden sollte, um negative Auswirkungen auf die Produktqualität oder die Kundenzufriedenheit zu vermeiden. Kostensenkungen dürfen den Wert und die Leistung des Produkts oder der Dienstleistung nicht beeinträchtigen. Ein gut geplanter und strategischer Ansatz zur Senkung der COGS kann jedoch dazu beitragen, die Rentabilität und Wettbewerbsfähigkeit auf dem Markt zu steigern.

Reduzierung der COGS in der Medizintechnik

Bei den COGS in der Medizintechnik ist es entscheidend, Kostensenkungen mit hohen Standards für Produktqualität und der Einhaltung von Vorschriften im Gesundheitswesen in Einklang zu bringen.

Qualitäts- und Sicherheitsstandards

Medizintechnische Produkte müssen den aktuellen Qualitäts- und Sicherheitsstandards entsprechen. Bei der Reduzierung der COGS ist es daher entscheidend, dass Kostensenkungen nicht zu Lasten der Produktqualität oder der Einhaltung von Vorschriften gehen.

Wir unterstützen Sie dabei, Vorschriften und Richtlinien einzuhalten, um regulatorische Probleme zu vermeiden.

Durch Investitionen in innovative und kosteneffiziente Technologien können Unternehmen der Medizintechnik ihre Produktionsprozesse verbessern und damit ihre COGS senken. Diese Technologien müssen jedoch überwacht und validiert werden, um sicherzustellen, dass sie den Branchenstandards entsprechen.

Langfristige Perspektive im Produktionsprozess

Präzision bei der Materialauswahl und Verhandlungsgeschick mit Lieferanten sind entscheidend für die Optimierung der COGS. Wir unterstützen Sie dabei, wettbewerbsfähige Preise für hochwertige Rohstoffe zu erzielen.

Eine gründliche Überprüfung des Produktionsprozesses kann Möglichkeiten zur Rationalisierung und Kostensenkung aufdecken. Automatisierung, schlanke Produktion und andere Effizienzsteigerungen sollten mit dem Ziel der Aufrechterhaltung einer hohen Produktqualität in Betracht gezogen werden.

Bei der Reduzierung der COGS im Rahmen von Medizintechnikprodukten streben wir stets nach langfristiger Nachhaltigkeit durch kontinuierliche Überwachung und Anpassung an Veränderungen des Marktes und der Technologie.

COGS-Reduzierung in der Industrietechnik

Wenn es um COGS (Cost of Goods Sold) in der Industrietechnik geht, ist es wichtig, die Kosten strategisch zu steuern, um die Rentabilität und Wettbewerbsfähigkeit zu verbessern.

Im Folgenden finden Sie Aspekte, die wir bei der Senkung der Herstellungskosten im Bereich der Industrietechnologie berücksichtigen.

Die Rationalisierung des Produktdesigns und der Produktionsabläufe ist eine Priorität zur Senkung der Produktionskosten, was Investitionen in moderne Technologien zur Automatisierung erfordern kann. Wir können Sie bei der Aushandlung günstiger Vereinbarungen mit Lieferanten unterstützen, um wettbewerbsfähige Preise und die Verfügbarkeit hochwertiger Rohstoffe sicherzustellen. Die effiziente Nutzung von Energie und anderen Ressourcen ist ebenfalls von entscheidender Bedeutung, nicht nur aus wirtschaftlicher, sondern auch aus ökologischer Sicht. Dies kann Energiesparmassnahmen und Materialrecycling zur Senkung der COGS umfassen.

Ein weiterer wichtiger Aspekt der COGS-Reduzierung ist die Möglichkeit, das Produktionsvolumen zu steigern und damit die Stückkosten zu senken. Dies erfordert eine sorgfältige Analyse der Markttrends und der Nachfrage. Es ist wichtig, den Produktionsprozess und die Kostenstruktur kontinuierlich zu bewerten und zu analysieren, um im Laufe der Zeit Verbesserungs- und Kostensenkungsmöglichkeiten zu identifizieren. Durch die Berücksichtigung all dieser Faktoren kann Ihr Unternehmen in der Medizin- oder Industrietechnik effektiv Kosteneinsparungen erzielen, ohne Abstriche bei Qualität und Compliance machen zu müssen.

Anwedungsbeispiele

Arbeiten bei Cicor

Werden Sie Teil unseres Teams in Schweden! Wir sind immer auf der Suche nach neuen Talenten und freuen uns über Ihre Bewerbung.