Karl-Heinz Fritz

Miniaturisierung: Kleine Geräte mit grosser Wirkung

«Miniaturisierung ermöglicht Geräte, die kleiner, smarter und multifunktionaler sind als je zuvor.»

Karl-Heinz Fritz ist Vice President Technology bei Cicor in Boudry und ein anerkannter Experte für fortschrittliche Leiterplattentechnologien. Im Interview erläutert er, weshalb Miniaturisierung in der Medizintechnik so wichtig ist und wie Cicor die damit einhergehenden Herausforderungen in einen Wettbewerbsvorteil verwandelt.

Interview ansehen Interview lesen Weitere Einblicke in Medical Engineering Kontakt

Funktionale Cookies sind erforderlich. Klicken Sie hier, wenn Sie Probleme beim Ansehen des Videos haben.

Miniaturisierung in der Medizintechnik – Das vollständige Interview mit Karl-Heinz Fritz

Karl-Heinz, warum ist Miniaturisierung in der Medizintechnik gerade so ein wichtiges Thema?

Bereits seit einiger Zeit gibt es auf dem Markt einen klaren Trend hin zu kleineren, leichteren und multifunktionaleren Medizingeräten. Geräte werden in Zukunft mehr können als heute. Hörhilfen beispielsweise werden zu Gesundheitsmonitoren, die lebenswichtige Parameter wie die Körpertemperatur, die Herzfrequenz und vielleicht sogar den Blutdruck messen. Anwendungen wie diese müssen hohe Leistung auf möglichst kleinem Raum erbringen.

Was sind die grössten Herausforderungen für Medizintechnik-Unternehmen bei der Entwicklung kleinerer Geräte?

Eine der grössten Herausforderungen ist, dass mit kleineren und komplexeren Designs auch der Fertigungsprozess immer anspruchsvoller wird. Viele Unternehmen unterschätzen, wie wichtig es ist, die Fertigung bereits früh in der Entwurfsphase zu berücksichtigen. Wird dies getan, spricht man von «Design for Manufacturing». Mit diesem Ansatz können wir Designprobleme vermeiden, die später im Prozess nur schwer gelöst werden könnten. Eine weitere Herausforderung ist, dass Medizintechnik-Unternehmen oft Mühe haben, ein Lieferantennetzwerk aufzubauen, das alle technischen Anforderungen erfüllt und gleichzeitig die strikten regulatorischen Vorgaben der Medizinbranche einhält.

«Design for Manufacturing verhindert kostspielige Anpassungen.»

Wie unterstützt Cicor Unternehmen dabei, diese Herausforderungen zu meistern?

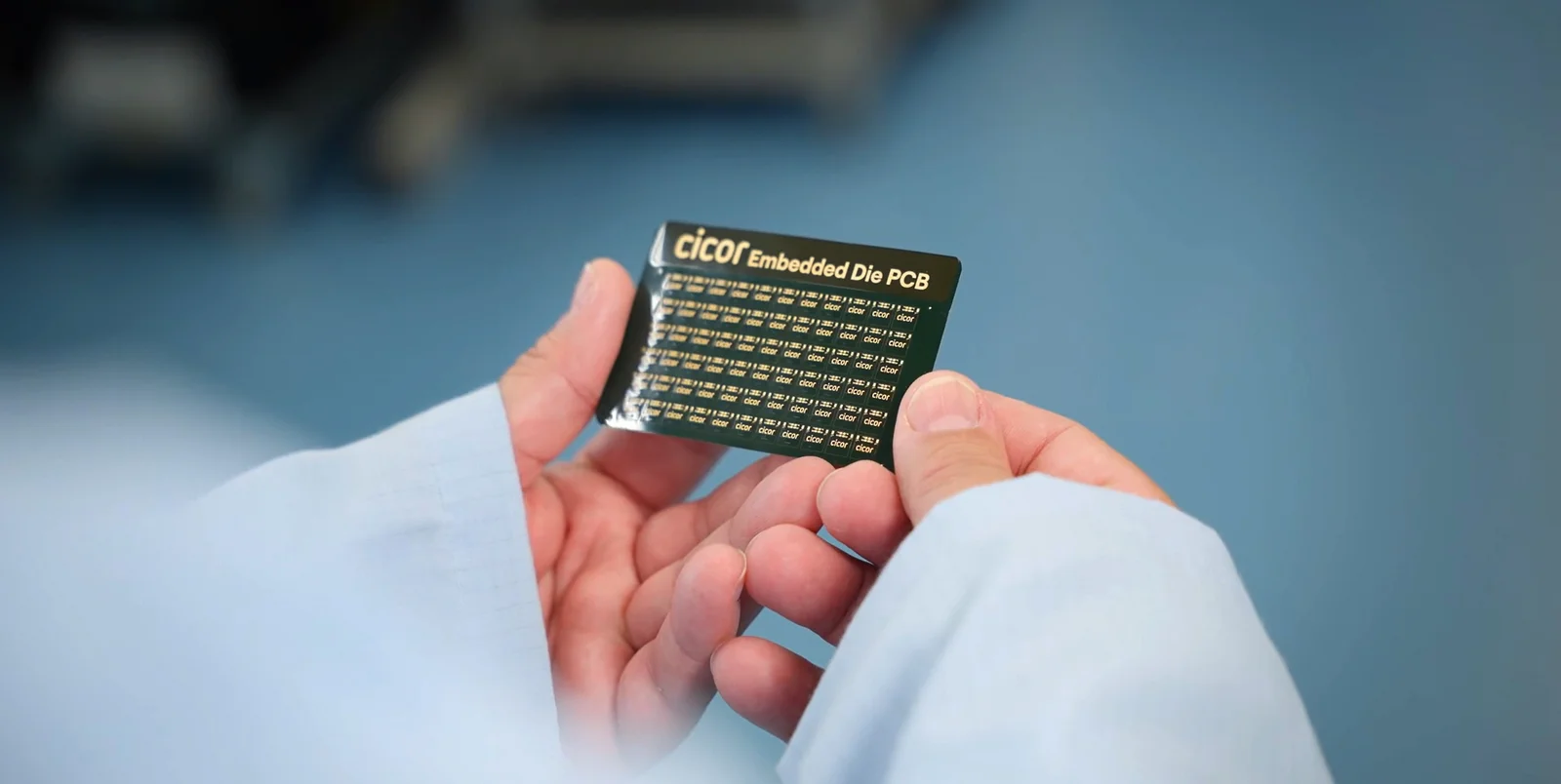

Cicor kümmert sich um den ganzen Prozess, von der Entwicklung bis zur Fertigung, und setzt dabei auf einzigartige Technologien wie eingebettete Leiterplatten, DenciTec (modifizierter semi-additiver Prozess, mSAP) und gedruckte Elektronik (Aerosol Jet Printing). Embedded PCBs (eingebettete Leiterplatten) erlauben es uns beispielsweise, Komponenten direkt in die Leiterplatte zu integrieren, wodurch wir Platz sparen und die Leistungsfähigkeit erhöhen – ein grosser Vorteil in der Miniaturisierung. Da wir uns auch um die Bestückung und das Testing kümmern, können wir jeden Produktionsschritt auf Funktionalität und Verlässlichkeit optimieren. Unsere vertikale Integration bedeutet für Kundinnen und Kunden, dass sie ohne unnötige Schnittstellen vom Konzept bis zu einem qualifizierten, fertigungsbereiten Produkt gelangen. Indem sie mit einem einzelnen Lieferanten arbeiten, der alle erforderlichen Leistungen erbringt, profitieren sie sowohl bei der Qualität als auch in Bezug auf die Effizienz.

Du hast von Embedded PCBs gesprochen. Was ist damit gemeint und warum sind sie relevant in der Medizintechnik?

Embedded PCBs sind Leiterplatten, bei denen gewisse aktive und passive Komponenten direkt in der Platte platziert und verbunden werden, statt dass sie auf der Oberfläche montiert werden. Das spart viel Platz, reduziert die Profildicke des Geräts und kann die Leistung verbessern, indem Verbindungen verkürzt und Komponenten vor mechanischer oder umgebungsbedingter Belastung geschützt werden. Die kürzeren Verbindungen ermöglichen auch klarere Signale und einen tieferen Energieverbrauch.

In der Medizintechnik ist diese Technologie besonders relevant, da Geräte hier oft extrem klein, leicht und diskret sein müssen – zum Beispiel Hörhilfen. Embedded PCBs erlauben auch eine bessere Temperaturregulierung, wodurch empfindliche Komponenten länger halten. Das ist entscheidend, wenn Geräte am oder im Körper getragen werden.

Cicor ist nicht das erste Unternehmen, das Embedded PCBs anbietet. Was macht Cicor anders?

Einer der Vorteile, die wir bieten, ist, dass wir Grössen und Verbindungszahlen anbieten, die die meisten anderen verfügbaren Lösungen übertreffen. Wir minimieren zudem den Verlust von Komponenten, indem wir sie erst ganz am Schluss des Fertigungsprozesses einbetten. Das ist eine herausfordernde Herangehensweise, aber sie führt zu guten und verlässlichen Resultaten. Um dies zu ermöglichen, kombinieren wir die spezialisierten Fähigkeiten mehrerer Cicor-Standorte. Dies ist nur möglich dank unserer einzigartigen Kombination aus technologischem Know-how und globaler Präsenz.

“Embedded PCBs sparen Platz, verbessern die Leistung und schützen kritische Komponenten.”

Welche Rolle spielt Aerosol Jet Printing bei miniaturisierten Medizingeräten?

Aerosol Jet Printing – wir nennen es «gedruckte Elektronik» – erlaubt uns, sehr feine, präzise Schichten von leitenden oder isolierenden Materialien direkt auf ein Trägermaterial aufzutragen. Das ist sehr hilfreich bei miniaturisierten Designs, wo herkömmliche Fertigungsmethoden nicht den gewünschten Detaillierungsgrad oder die nötige Flexibilität erreichen.

In der Medizintechnik kann das zum Beispiel bedeuten, dass man feine Verbindungen schafft, die neue leitende Strukturen bilden, die als Antennen oder Sensoren dienen. Der Prozess kann auch helfen, selektive Isolierungen anzubringen in Bereichen, die mit anderen Techniken kaum bearbeitet werden können. Aerosol Jet Printing ist ein additiver Prozess. Wir können das Material also dort anbringen, wo es gebraucht wird. Die Methode reduziert Abfälle und bietet Gestaltungsmöglichkeiten, die mit subtraktiven Methoden unmöglich oder zu teuer wären. Wenn wir Aerosol Jet Printing mit unseren anderen fortschrittlichen Fertigungsmethoden kombinieren, können wir kompakte, hochintegrierte Bauteile herstellen, die die hohen Anforderungen an Qualität und Zuverlässigkeit der Medizinbranche erfüllen.

Kannst du uns ein Beispiel für ein Medizingerät nennen, bei dem fortschrittliche Leiterplattentechnologie den entscheidenden Unterschied gemacht hat?

Ein grosses Medizinunternehmen entwickelte einen neuen Katheter für die Untersuchung und Behandlung von Vorhofflimmern. Cicor durfte die Leiterplatten-Prototypen für dieses Gerät fertigen. Die Herausforderung war, dass klassische Leiterplatten-Fertigungsmethoden nicht den nötigen Detaillierungsgrad erreichten.

Um die gewünschten Leiterplatten zu fertigen, setzten wir auf unsere Technologie DenciTec (mSAP), mit der extrem feine Leitstrukturen erzeugt werden können. So erfüllten wir die funktionalen Anforderungen innerhalb des beschränkten Platzes, den uns der Katheter bot, und sorgten gleichzeitig für eine hohe Verlässlichkeit. Dieses Projekt ist ein gutes Beispiel dafür, wie fortschrittliche Fertigungsmethoden den Unterschied machen können zwischen einem Design, das nur in der Theorie funktioniert, und einem Gerät, das tatsächlich für medizinische Anwendungen gefertigt werden kann.

Letzte Frage: Was gefällt dir besonders an der Arbeit in der Miniaturisierung?

Es ist für mich am schönsten zu sehen, wie Miniaturisierung neue Therapien und Behandlungen möglich macht. Am meisten motiviert es mich, in Zusammenarbeit mit Kundinnen und Kunden neue und bessere Lösungen zu finden. Kleinere, fortschrittlichere Geräte können die Lebensqualität vieler Menschen verbessern und in gewissen Fällen auch helfen, Geräte zu entstigmatisieren sowie die Nutzungsakzeptanz zu erhöhen.

Ich schätze es zudem auch sehr, mit Menschen aus unterschiedlichen Kulturen und mit Fachwissen aus ganz unterschiedlichen Bereichen zusammenzuarbeiten. Die Strukturen bei Cicor sind einzigartig, und sie bringen Menschen zusammen, die mit ihrem Know-how fast das gesamte Spektrum der Elektronikfertigung abdecken, wodurch komplett neue Geräte entwickelt werden können.

White Paper

Karl-Heinz Fritz und Dimitri Kokkinis, PhD (Development Engineer, Printed Electronics) verfassen derzeit ein White Paper zu Technologien für Embedded-Die-PCBs. Hinterlassen Sie Ihre Kontaktdaten, und wir senden Ihnen das White Paper bei Veröffentlichung im November 2025 zu.

Über Karl-Heinz

Karl-Heinz Fritz ist Vice President Technology der Cicor Group in Boudry und ein anerkannter Experte für fortschrittliche Leiterplattentechnologien. Mit jahrzehntelanger Erfahrung in der Entwicklung und Fertigung von Leiterplatten mit hoher Dichte ist er federführend in der Entwicklung von eingebetteten Leiterplatten und Aerosol Jet Printing.

Weitere Einblicke in Medical Engineering

Edge AI: Geschwindigkeit und Sicherheit

Elias Kettunen erläutert, wie KI lokale Datenverarbeitung in Echtzeit, Datenschutz und zuverlässige Diagnostik ermöglicht.

System Engineering: Compliance ab Start

Andreea Matei zeigt, wie Echtzeit-Dokumentation und strukturierte Prozesse eine schnellere Zulassung und einen leichteren Marktzugang gewährleisten.

Wearables: Von der Idee zum Produkt

Dan Negrea erläutert, wie die Experten bei Cicor komplexe Konzepte für Wearables zu serienfertige Geräte entwickeln.

Zulassung: Bereit für die Markteinführung

Olivier Roy erläutert, wie die Go-To-Market-Time mithilfe frühzeitiger Risikoanalyse und akkreditierter Prüfverfahren beschleunigt werden kann.

Medical Engineering bei Cicor

Unsere Expertinnen und Experten erklären, wie Cicor mit interdisziplinärem Engineering, innovativen Technologien und integrierter Qualifikation den Weg von der Idee bis zum marktreifen MedTech-Produkt verkürzt.

Lassen Sie uns über Ihr nächstes MedTech-Projekt sprechen

Egal, ob Sie ein neues Gerät entwickeln oder die Produktion hochskalieren möchten – die Expertinnen und Experten von Cicor unterstützen Sie in jedem Schritt. Mit unseren integrierten Engineering- und Fertigungskompetenzen bringen wir innovative Produkte schneller und mit weniger Risiken auf den Markt. Kontaktieren Sie uns heute, und wir melden uns innerhalb von 3 Werktagen bei Ihnen zurück.