Karl-Heinz Fritz

Miniaturisation : plus petit, plus puissant

«La miniaturisation permet de créer des dispositifs plus petits, plus intelligents et plus multifonctionnels que jamais.»

Karl-Heinz Fritz est vice-président de la technologie au sein du groupe Cicor à Boudry, et expert reconnu dans le domaine des technologies avancées de circuits imprimés. Nous avons discuté avec lui des raisons pour lesquelles la miniaturisation est cruciale dans le domaine des technologies médicales et de la façon dont Cicor transforme ce défi en un atout.

Voir l'interview Lire l’interview En savoir plus sur le Medical Engineering Contact

Les cookies fonctionnels sont requis. Cliquez ici si vous avez des difficultés à regarder la vidéo.

Miniaturisation en technologie médicale – L’interview complète avec Karl-Heinz Fritz

Karl-Heinz, pourquoi la miniaturisation occupe-t-elle actuellement une place si importante dans les technologies de la santé?

Depuis un certain temps, le marché affiche une nette tendance à rendre les dispositifs médicaux plus petits, plus légers et plus multifonctionnels. À l’avenir, les appareils transcenderont leurs fonctions originelles. Par exemple, les appareils auditifs se mueront en moniteurs de santé, mesurant des paramètres vitaux tels que la température corporelle, le rythme cardiaque et, potentiellement, la pression artérielle. De telles applications requièrent des performances de pointe dans un espace le plus réduit possible.

Quels défis les sociétés MedTech doivent-elles relever pour développer des dispositifs plus petits?

L’un des principaux défis réside dans le fait que le processus de fabrication se complexifie à mesure que les conceptions deviennent plus petites et perfectionnées. Bon nombre d’entreprises sous-estiment l’implication de l’expertise de fabrication dès les prémices de la conception – ce que l’on qualifie de «conception pour la fabrication». Ce faisant, nous sommes à même d’éviter des aléas de conception. Ces derniers étant bien plus difficiles à résoudre à un stade plus avancé du projet. Un autre défi réside dans le fait que les sociétés MedTech peinent souvent à constituer une base de fournisseurs capables de répondre aux exigences techniques tout en se conformant aux réglementations pointues dans le domaine médical.

«La conception pour la fabrication permet d’éviter les refontes onéreuses.»

Comment la société Cicor aide-t-elle sa clientèle à relever ces défis?

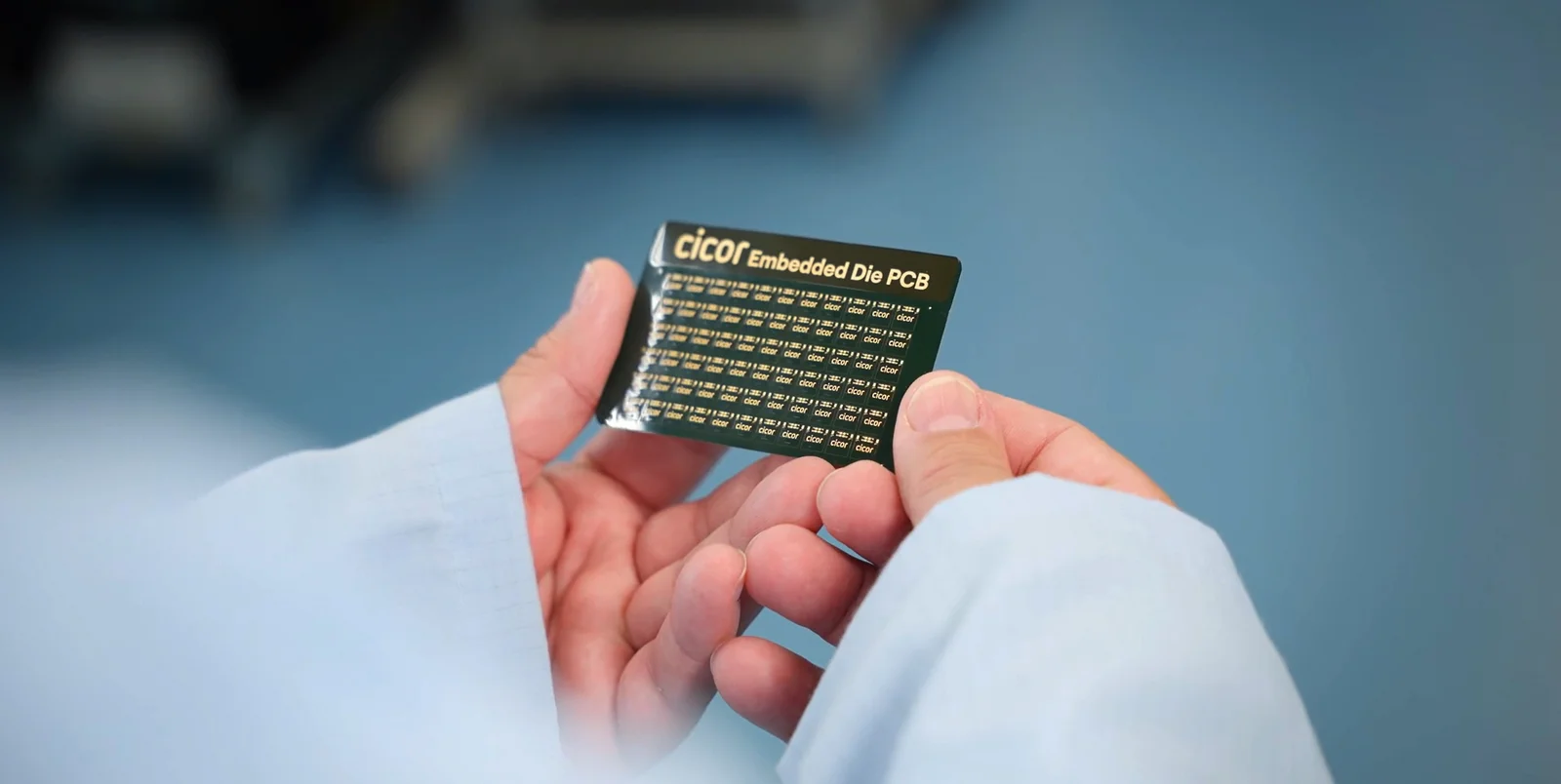

Cicor propose une chaîne complète, de l’ingénierie à la production, y compris des technologies uniques telles que l’Embedded PCB (circuits imprimés embarqués), DenciTec (processus semi-additif modifié, mSAP) et l’électronique imprimée (Aerosol Jet Printing). À titre d’exemple, la technologie Embedded PCB nous permet d’intégrer des composants directement dans les circuits imprimés, ce qui économise de l’espace et améliore les performances – un avantage majeur dans le domaine de la miniaturisation. Comme nous nous chargeons également de l’assemblage et des essais, chaque étape est optimisée de fonctionnalité et de fiabilité. Notre intégration verticale permet aux clients de passer du concept à un produit qualifié et manufacturable, sans transferts superflus. Le fait de travailler avec un fournisseur unique qui couvre tous les services requis apporte des avantages considérables au niveau de la qualité et de l’efficacité.

Vous avez mentionné les circuits imprimés embarqués. De quoi s’agit-il et pourquoi sont-ils si importants pour les MedTech?

Un Embedded PCB est un circuit imprimé où certains composants actifs et passifs sont placés et connectés à l’intérieur des cartes au lieu d’être montés à la surface. Cette approche peu encombrante permet de réduire le profil du dispositif et d’améliorer les performances en raccourcissant les interconnexions tout en protégeant les composants des contraintes mécaniques ou environnementales. Elle assure également une meilleure intégrité des signaux et contribue à la réduction de la consommation d’énergie grâce à des connexions plus courtes.

Dans le secteur des technologies médicales, cet aspect est particulièrement important, puisque les appareils doivent souvent être très petits, légers et discrets, notamment en ce qui concerne les aides auditives. Les circuits imprimés embarqués garantissent, en outre, une meilleure gestion thermique et peuvent accroître la longévité des composants sensibles, un facteur crucial quand les appareils sont portés sur ou à l’intérieur du corps.

Cicor n’est pas le premier fournisseur à proposer des circuits imprimés intégrés – qu’est-ce qui vous distingue?

L’un de nos avantages est le fait que nous pouvons atteindre des tailles de pas et des nombres de connexions supérieurs à la plupart des autres solutions disponibles. Nous réduisons également la perte de composants en ne les intégrant qu’à la toute fin du processus de production. Il s’agit, certes, d’une approche délicate, mais elle garantit un rendement et une fiabilité élevés. Pour accomplir cette gageure, nous combinons les capacités de plusieurs sites Cicor, chacun apportant son expertise spécifique. Cela n’est possible que grâce à l’association unique du savoir-faire technologique et de l’empreinte globale de Cicor.

«Les circuits imprimés embarqués économisent de l’espace, améliorent les performances et protègent les composants critiques.»

Quel est le rôle de Aerosol Jet Printing dans les dispositifs médicaux miniaturisés?

L’impression par jet d’aérosol – également appelée «électronique imprimée» – nous permet de déposer des couches très fines et précises de matériaux conducteurs ou isolants directement sur un substrat. Cette démarche est particulièrement utile pour les conceptions miniaturisées, où les méthodes de fabrication conventionnelles n’atteignent pas la résolution ou la flexibilité requise.

Pour les technologies médicales, il peut ainsi s’agir d’intégrer des interconnexions filigranes ou de créer des structures conductrices sur mesure fonctionnant comme des antennes, des capteurs et autres. Le procédé permet également d’appliquer une isolation sélective dans des zones d’ordinaire difficilement atteignables avec d’autres techniques. Il s’agit d’un processus additif, c’est-à-dire que nous n’appliquons le matériau que là où il est nécessaire, ce qui réduit les déchets et permet d’obtenir des spécificités conceptuelles autrement impossibles ou trop onéreuses à réaliser en utilisant des méthodes soustractives. En associant l’impression par jet d’aérosol à nos autres procédés avancés, nous sommes en mesure de créer des assemblages compacts et hautement intégrés qui répondent toujours aux exigences strictes de qualité et de fiabilité du secteur médical.

Citez-nous un exemple où la technologie avancée des circuits imprimés s’est avérée essentielle pour un dispositif médical?

Une prestigieuse entreprise médicale était en voie de développer un nouveau cathéter pour l’examen et le traitement de la fibrillation auriculaire. Cicor avait pour mission d’élaborer les prototypes de circuits imprimés nécessaires à ce dispositif. Le défi résidait dans le fait que la technologie des circuits imprimés standard ne permettait pas de garantir la résolution requise pour ce type de conception.

Nous avons donc eu recours à notre technologie DenciTec (processus semi-additif modifié), qui présente des structures conductrices extrêmement fines, pour fabriquer ces circuits avec succès. Cela nous a permis de répondre aux exigences fonctionnelles dans l’espace limité du cathéter tout en garantissant une fiabilité élevée. Ce projet illustre à merveille la manière dont les processus de fabrication avancés peuvent faire la différence entre une conception qui fonctionne théoriquement et une conception pouvant effectivement être produite selon des normes médicales.

Pour terminer, qu’est-ce qui vous plaît le plus dans votre travail en miniaturisation?

Ce qui me fascine le plus est de voir comment la miniaturisation contribue à l’élaboration de nouveaux traitements et thérapies. La collaboration avec les clients en vue de trouver des solutions inédites et améliorées est ce qui me motive le plus. Ces dispositifs plus petits et plus avancés peuvent améliorer la qualité de vie de nombreuses personnes et, dans certains cas, contribuer à déstigmatiser les appareils auprès des utilisateurs et à en favoriser l’acceptation.

En outre, j’apprécie beaucoup de travailler avec des personnes de cultures différentes et expertes dans des domaines pluriels. La structure de Cicor est unique et rassemble des compétences couvrant la quasi-totalité du secteur de la fabrication électronique, ce qui génère l’opportunité de développer des appareils totalement avant-gardistes.

Livre blanc

Karl-Heinz Fritz et Dimitri Kokkinis, PhD (ingénieur en développement, électronique imprimée) rédigent actuellement un livre blanc sur les technologies pour les Embedded Die PCBs. Laissez-nous vos coordonnées et nous vous enverrons le livre blanc dès sa publication en novembre 2025.

À propos de Karl-Heinz

Karl-Heinz Fritz est vice-président de la technologie au sein du groupe Cicor à Boudry, et expert reconnu dans le domaine des technologies avancées de circuits imprimés. Au bénéfice de plusieurs décennies d’expérience dans la conception et la fabrication de circuits imprimés d’interconnexion à haute densité (HDI), il est à la tête d’innovations dans le domaine des circuits imprimés intégrés et de l’impression par jet d’aérosol (AJP).

En savoir plus sur le Medical Engineering

Edge AI : rapidité et sécurité pour la MedTech

Elias Kettunen explique comment Edge AI permet un traitement rapide des données médicales en temps réel tout en protégeant la confidentialité des patients.

System Engineering : conformité intégrée

Andreea Matei montre comment une documentation structurée et continue garantit la conformité réglementaire dès la conception et accélère l’accès au marché.

Wearables : de l’idée au produit final

Dan Negrea explique comment Cicor accompagne le développement de dispositifs portables médicaux innovants, de la première idée jusqu’à la fabrication en série.

Qualification & CEM : prête pour le marché

Olivier Roy décrit comment l’analyse précoce des risques et les tests accrédités aident les dispositifs médicaux à réussir leur qualification du premier coup.

Medical Engineering chez Cicor

Nos experts expliquent comment Cicor accélère l’innovation en MedTech – du system engineering et de la qualification à la miniaturisation, l’Edge AI et les dispositifs portables intelligents. Découvrez la campagne complète et voyez comment nous aidons nos clients à transformer leurs idées en solutions conformes et industrialisables.

Parlons de votre prochain projet MedTech

Que vous développiez un nouvel appareil ou que vous passiez à la production en série, les experts de Cicor vous accompagnent à chaque étape. Grâce à nos compétences intégrées en ingénierie et en fabrication, nous vous aidons à mettre plus rapidement sur le marché des produits innovants, avec moins de risques. Contactez-nous dès aujourd’hui pour entamer la conversation. Nous vous répondrons dans un délai de 3 jours ouvrables.